|

Разделы

|

|

|

Чертежи

Наши партнеры

Популярные статьи

Комментарии

Облако тегов

Аренда крана на гусеничном ходу

Высококачественные провода

Газовое оборудование на автомобиль

Компания Polymerico OY

Листовой поликарбонат

Настенные покрытия COVERMART

Натяжные потолки

Оргстекло

Сломался телевизор

Убираем дом

аренды опалубки

архитектурного бюро

выбрать электроинструмент

газобетона

дизельный генератор

дополнения в доме

запчасти для мобильных телефонов

запчасти для телефонов

изоляция труб

кабель

качественный профнастил

клининговой компании

линии электропередач

мебель для гостиной

мобильные телефоны

ножевые задвижки

распространенный кран

ремонт квартир

ремонт офиса

силовых кабелей

|

Автоматические устройства

Добрый день!

Предложения о сотрудничестве можете присылать на адрес:

Аська: 370-747-871

Прочитано 1227 раз

Опубликовано в

Без категории

Проводки во взрывоопасных зонах

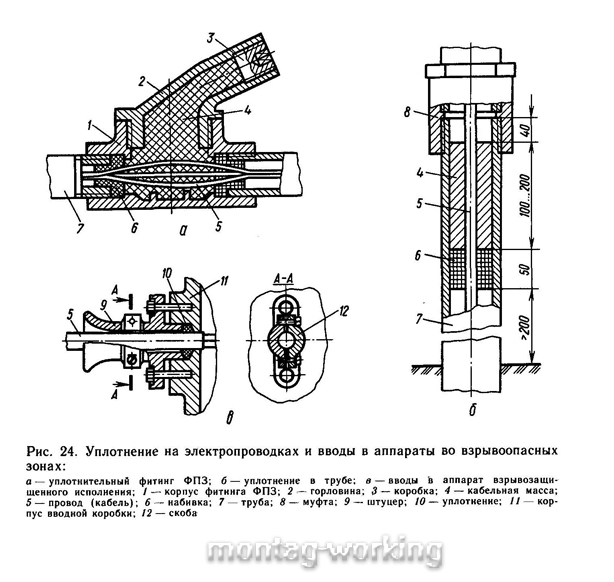

Проводки во взрывоопасных зонах должны иметь большую механическую и электрическую прочность. Вид и способ проводки должны исключать возможность проникновения взрыва за пределы защитной оболочки и распространения его на все помещение. Во взрывоопасных зонах допускается прокладка изолированных проводов и небронированных кабелей с медными жилами в стальных защитных трубах, герметических металлорукавах и резиновых шлангах. Кабель не должен иметь наружных покровов из горючих материалов. В целях повышения надежности и снижения опасности взрыва запрещается совместная прокладка взаиморезервирующих цепей и цепей управления аварийной вентиляцией с цепями общего назначения. Не допускается прокладка в одной трубе (или использование жил одного кабеля) искробезопасных и обычных цепей электроавтоматики. Защитные трубопроводы соединяют прямыми стальными муфтами суплотнением льняной подмоткой на сурике. Трубы присоединяются к аппаратам и коробкам с помощью сгонов (со стороны сгона обязательна контргайка), а при диаметрах труб более 11/2" — с помощью фланцевых муфт. Арматура и коробки в зонах В-1, В-1а должны иметь взрывозащищенное исполнение, а во взрывоопасных зонах класса В-16 должны иметь оболочки JP 65

Ввод в аппараты и коробки должен иметь уплотнение, а при его отсутствии на трубопроводе устанавливают специальный уплотнительный фитинг ФПЗ (рис. 24,а) или делают уплотнение непосредственно в трубе (рис. 24,6). Уплотнение выполняют следующим образом. Внутри фитинга или в трубе делают набивку из джута или асбеста. Свободное пространство заливают составом УС-65 или битумным компаундом. Кабель присоединяют к аппаратам со специально оборудованными вводами, имеющими уплотнительное устройство для предохранения от самовытаскивания (рис. 24,б). При переходе проводки из помещения с зоной взрывоопасности высшего класса в зону низшего класса или невзрывоопасное помещение ставят уплотнение, чтобы предотвратить проникновение взрывоопасной смеси в смежное помещение. Для уплотнения применяют фитинг ФПЗ или трубную арматуру. Уплотнение ставят со стороны помещения, имеющего зону взрывоопасности более высокого класса, на расстоянии не более 200 мм от прохода. Если к аппарату подводится скрытая проводка из взрывоопасной зоны, то уплотнение ставят в месте выхода трубы из заделки. Горловину фитинга устанавливают так, чтобы было удобно заливать уплотнительный состав. Уплотнения применяют также для разделения линии, чтобы ограничить ее объем (объем линии, коробки не должен быть более 2 л). В этом случае уплотнения ставят по длине линии и у ввода в аппарат или в машину. Крепление проводок, пересечение и параллельная прокладка с электрическими проводками и технологическими коммуникациями выполняется так же, как для проводок во невзрывоопасных зонах.

Прочитано 3405 раз

Опубликовано в

Без категории

Лаборатория для проведения поверок

Лаборатория для проведения поверок должна быть оснащена необходимым оборудованием и расположена в помещении, отвечающем специальным требованиям. Это помещение не должно испытывать вибраций от работы оборудования и транспорта; в него не должны попадать производственная пыль и химически активные пары (вход в лабораторию должен иметь тамбур с двойными дверями). Кроме того, в помещение не должны попадать прямые солнечные лучи; искусственное освещение должно быть рассеянным, а освещенность не менее 150 лк. Температура в помещении должна быть 20 °С, влажность 60…80%. Для поддержания температурного режима и влажности лабораторию оборудуют кондиционером и регулируемой отопительной системой. Полы в лаборатории покрывают линолеумом; стены и потолок окрашивают масляной краской. Площадь лаборатории определяют из расчета 3...4 м2 на одну измерительную установку, а объем — исходя из нормы 15 м3 на одного работающего. Резервные и поступившие в ремонт приборы хранят в складе на стеллажах или в закрытых шкафах высотой не более 2 м. Приборы устанавливают в один ряд в положении, установленном инструкцией. Подвижные части приборов закрепляют, масло из редукторов удаляют. Образцовые и высокоточные приборы хранят в футлярах.

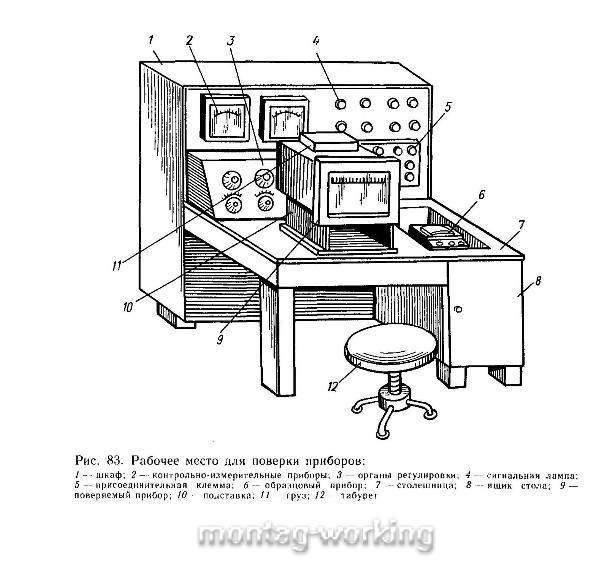

Рабочее место для поверки прибора оборудуют следующим образом. Поверяющий должен иметь стол с ящиком для хранения инструментов. Здесь должен находиться источник питания с регулируемым напряжением переменного и постоянного тока. Если при поверке используют специальные установки (грузопоршневые прессы, печи, термостаты и др.), то их устанавливают на отдельных столах. На рис. 83 представлен общий вид рабочего места для поверки электрических приборов. В шкафу 1 смонтированы трансформаторы и выпрямители. На переднюю, панель выведены контрольно-измерительные приборы 2, органы регулировки 3 источников питания, сигнальные лампы 4 и клеммы 5 для присоединения образцовых и поверяемых приборов. Образцовые приборы 6 устанавливают в нишах или на поверхность стола. Площадь стола 7 должна быть достаточной для размещения образцовых и поверяемых приборов, обычно не менее 1 м2. Инструменты и приспособления хранятся в ящиках 8 стола. Поверяющий сидит на табурете 12 с регулируемой высотой. Поверяемые приборы 9 размещают на специальных подставках 10, установленных свободно на поверхности стола 7. Подставка обеспечивает горизонтальность прибора и расположения шкалы его на уровне глаз поверяющего. Высота подставок может быть различной в зависимости от размеров корпуса прибора. Чтобы обеспечить устойчивость, сверху на корпус прибора кладут груз 11 массой 5...10 кг. Перед поверкой прибор очищают от грязи, проверяют исправность механизма, соответствие внешнего вида прибора, шкал и указателей требованиям ГОСТа, установку прибора на нуль и регулировку дополнительного хода, плавность хода указателя. Дополнительный ход указателя у электромеханических приборов должен равномерно распределяться до начальной и после конечной отметок шкалы. Плавность хода указателя проверяют путем подачи на вход сигнала с постепенным увеличением его до установки указателя на максимальную отметку. После этого сигнал снижают, а указатель должен вернуться к начальной отметке шкалы. Указатель должен перемещаться плавно, без нарушений плавности движения. После подготовки прибора приступают к определению основной погрешности и вариации прибора.

Прочитано 2901 раз

Опубликовано в

Без категории

Монтаж пневматических систем регулирования

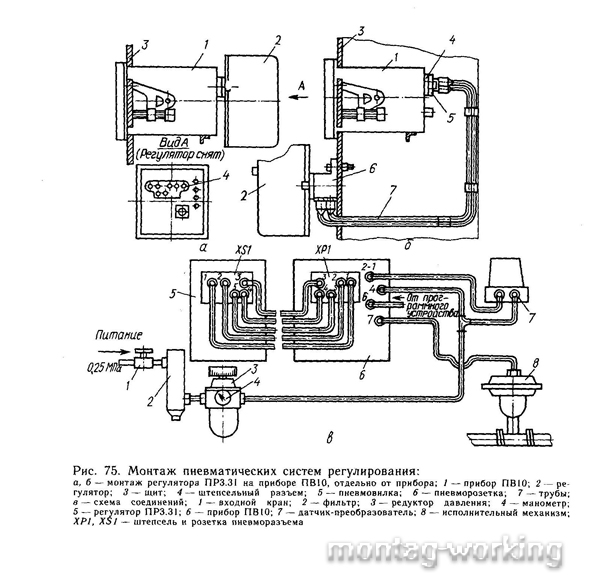

Системы регулирования можно разделить на пневматические и электрические (электронные). Эти системы имеют различные конструкции и правила монтажа. Пневматические системы регулирования состоят из прибора-датчика, преобразующего измеряемую величину (давление, температуру и др.) в унифицированный сигнал 20—100 кПа; измерительного пневматического прибора со станцией управления, например ПВ10.1Э; пневматического регулирующего устройства системы СТАРТ; пневматического мембранного исполнительного механизма и регулирующего органа; импульсных и питающих трубопроводов. В комплект систем могут входить программные устройства с выходным сигналом 20—100 кПа. Монтаж приборов-датчиков с пневматическим выходным сигналом рассмотрен в разделе металлоконструкции.

Измерительные пневматические приборы 1, например ПВ10, имеют щитовой монтаж (рис. 75). На задней стенке прибора расположены штуцера (2—1, 4, 6, 7), предназначенные соответственно для присоединения измерительной линии от датчика, питания, командной линии на исполнительный механизм и программного задатчика, а также и гнездо X1 для присоединения регулятора (см. рис. 75,в). Питание прибора, датчика или преобразователя сигналов и других элементов производится сжатым очищенным и осушенным воздухом, давлением 140 кПа, класс загрязненности 1 по ГОСТ 17 433—72. В щите устанавливают узел подготовки сжатого воздуха, который включает входной кран 1, фильтр 2 и редуктор давления 3 с отстойником и измерительным прибором 4 (см. рис. 75,в). Самопишущие приборы могут иметь механизм перемещения диаграммной бумаги с пневматическим (типа ПВ10.1П) или электрическим приводом (типа ПВ10.1Э). В последнем случае к прибору должна быть подключена электрическая линия. Присоединение к прибору обычно производят через штепсельный разъем 7, расположенный на задней стенке прибора. Регулятор 1, например, пропорционально интегральный ПР3.31, монтируется на задней стенке прибора 2, например ПВ10, с помощью пневматического штепсельного разъема 4. Если регулятор необходимо установить отдельно от прибора, то в комплект поставки включается пневматическая вилка 5 (рис. 75,6) и пневматическая розетка 6, соединенные трубами 7 или пневмокабелем. Вилка устанавливается в гнездо прибора 1. Розетка крепится стационарно в требуемом месте и с ней соединяется регулятор 2. С прибором 2, трубопроводом 7 соединяется исполнительный механизм, обычно мембранный типа МИМ. Мембранные исполнительные механизмы — прямоходовые. Они изготавливаются в одном блоке с трубным регулирующим органом или в виде отдельных устройств.

Прочитано 3506 раз

Опубликовано в

Без категории

|